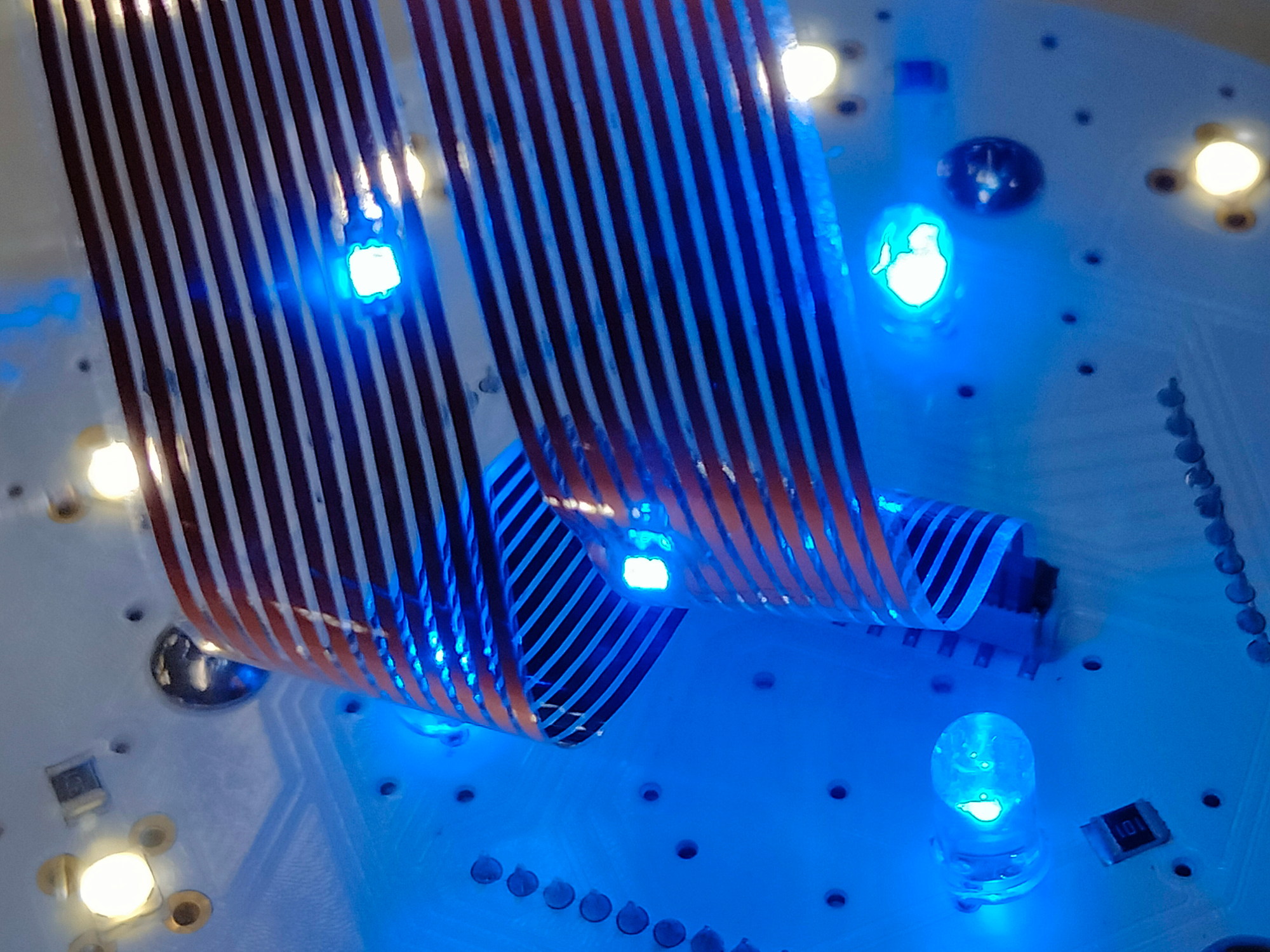

FPCに部品実装

FPCというとハーネスやケーブル代替の用途が多いので実装と言われてもピンとこないかもしれません。

しかし、昨今の電子機器小型化や薄型化の要求に応えるために、

コネクタ実装だけでなく半導体、小型チップ部品が実装されることが増えています。

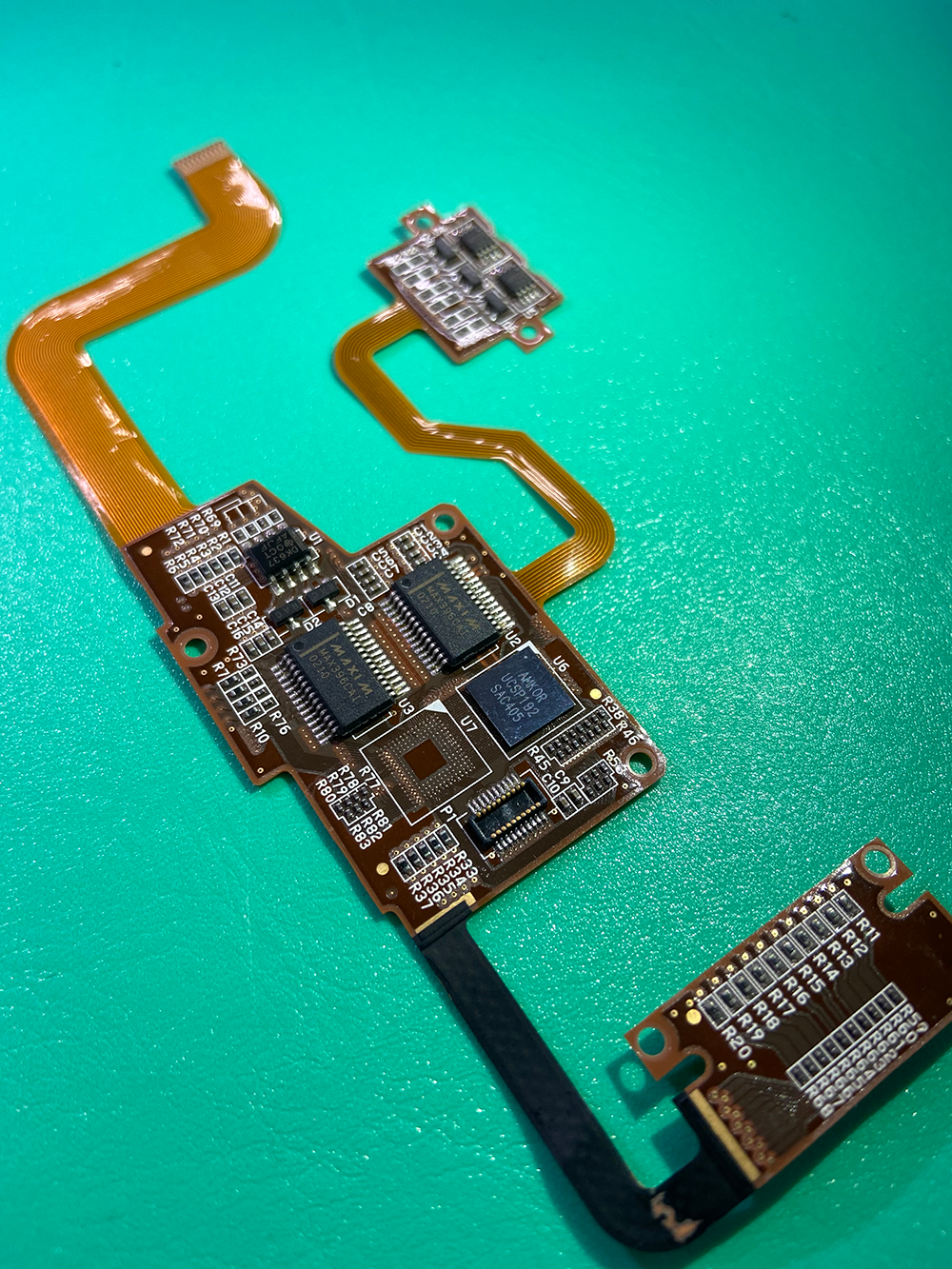

FPC実装に特有の対策

FPCの最大の特長はその柔軟性の高さですが、

それゆえに一般的なプリント基板と比較すると取り扱いが難しくなります。

実装工程は一般的なリジッド基板と共通する部分も多く、

FPC実装特有の対策が必要となります。

例えば、FPCはフィルム基材に接着剤を使った積層体であることが多く、

構成する材料の伸縮率の違いから、反りが発生しやすくなり

実装時の不具合発生の原因にもなります。

そのため、部品実装のあるエリアの裏側に補強板を貼り付けるのが一般的です。

補強版の材質

補強板の材質はPI、FR-4などが一般的ですが、

SUSやAlN板等の補強板に追加の機能を持たせたものが増えています。

ただ、補強板があると言っても基本的にはフィルムが基材になっているので、

個片や個片が連結したシートの状態でキャリアボードに貼り付けてから

実装をすることになります。

キャリアボードは作業性や品質を担保するために、

特殊な粘着シートを貼り付けた汎用キャリアボードを使用したり、

補強板や実装部品に干渉する部分の座繰り加工を施した専用キャリアボードを用意することもあります。

FPCの基材やカバーレイに用いられるポリイミドや層間接着剤、

補強板接着剤は非常に吸湿しやすく、

リフロー前の乾燥を確実に行っておかないと

、デラミや膨れの原因となります。

そのため実装前のベーキングが不可欠となります。

また、FPCとほかの基板との接合にACFやACP、

ヒーターチップを使ったパルスヒート実装を用いる製品も増えています。